A különféle gépipari termékek meghatározó alkatrészeinek ellenőrzése különösen fontos lehet a termék biztonsága és megbízhatósága szempontjából.

Kulcsfontosságú alkatrészek nagy sorozatú vizsgálata örvényárammal

Megfelelő megoldást jelenthetnek a mágneses indukciós vagy örvényáramos vizsgálatok. A meghatározó alkatrészek általában valamilyen speciális gyártástechnológiával készülnek (felületkezelés, edzés, mechanikai alakítás, stb.), amelynek sikertelen elvégzése esetén az adott alkatrész elvárt tulajdonságai jelentősen gyengébbek lesznek, így az egész gyártmány elveszti az eredeti élettartam-tulajdonságait, rosszabb esetben néhányszori használat után tönkremegy.

Hasonló jellegű problémák valószínűleg sok helyen okoznak fejfájást. A tervezők nehezen találják meg a megfelelő vizsgálati eljárást, pedig a kézenfekvő megoldás rendelkezésre áll, de elterjedése a széleskörű ismertség hiánya miatt lassú. Nehezíti a bevezetését az is, hogy az eljárást nem lehet egyetemesen alkalmazni, hanem minden egyes alkatrésznél pontosan testre kell szabni a vizsgálatot, hogy a szigorú gyártási paraméterek eltéréseit – annak pontos ellenőrzésével – megfelelő határokon belül tudjuk tartani.

Mire alkalmazható, milyen előnnyel?

A mágneses indukciós vagy örvényáramos vizsgálatok egyébként sok helyen alkalmazhatók, nemcsak új termékek ellenőrzésében, hanem üzemelő alkatrészek vizsgálatára, például korrózió jelentkezésekor, repedésvizsgálatnál, falvastagság-csökkenés észlelésekor.

Alkatrészek ellenőrzésénél alkalmazhatjuk:

* felületi repedés vizsgálatára

* rétegvastagság ellenőrzésére

* felületi keménység, keménységlefutás, magkeménység ellenőrzésére

* anyagösszetétel ellenőrzésére (keveredésvizsgálat).

Meg kell azonban jegyezni, hogy minden körülmény (eltérés) csak egyenkénti azonosítással vizsgálható, és egyszerre nem lehet valamennyi paramétert változtatni, mert ebben az esetben nem lenne elhatárolható, mi okozza az eltérést.

Az örvényáramos vizsgálat általános előnyei a következők:

* gyors, ezért minden darabra kiterjedő vizsgálat bevezetése lehetséges

* jól automatizálható

* rugalmas, könnyen átállítható a rendszer közel azonos alkatrészek vizsgálatára

* alacsony az egy darabra jutó vizsgálati költség (de az egyszeri beruházásra áldozni kell)

* a közvetlen vizsgálatokhoz nem szükséges magas szakmai tudás.

Hogyan fogjunk hozzá a bevezetéshez?

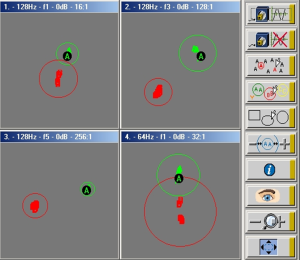

A vizsgálat – mint minden roncsolásmentes ellenőrzés – összehasonlításon alapul. A beállításhoz kalibrálódarabok szükségesek az adott alkatrészből. Minden olyan eltérést, amelyet figyelembe szeretnénk venni, először mint beállító etalont létre kell hozni. Ezek a mintadarabok lesznek a kalibrálódarabok, ha ezekkel az optimális frekvencián megfelelő mértékű eltérést tudunk produkálni a vizsgálóműszeren, akkor létrehoztuk a vizsgálat optimális paramétereit. Ezután már az adott eltérést gyorsan és megbízhatóan sorozatban vizsgálhatjuk (1. ábra).

1. Ábra: A különböző frekvenciákon különböző mértékű eltéréseket regisztrálhatunk, amely alapján kiválasztható az optimális vizsgálati frekvencia (2. és 3. kép)

Vizsgálati példák állapotvizsgálatra

Mágnes indukciós vizsgálat

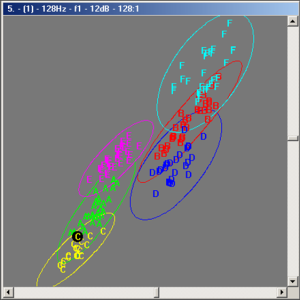

Az egyik legegyszerűbb vizsgálati eset a hőkezelt és hőkezeletlen alkatrészek szétválasztása. Ilyen esetre láthatunk példát az 1. ábrán. Bonyolultabb és körültekintőbb beállítást igényel például egy adott rétegvastagságban adott keménységű réteg létrejöttének (EHT) ellenőrzése. Ha ezt pontosan figyelemmel kell kísérni, akkor megfelelő felbontással több beállító etalont kell létrehozni. A 2. ábrán egy ilyen vizsgálati sorozatot mutatunk be. Jól látható, hogy az egyes rétegvastagságok szorosan követik egymást, és a trend jól megállapítható, a létrehozott csoportok irányultsága egyértelmű.

2. Ábra: Azonos alkatrész, különböző mélységű rétegek hőkezelve (a-f csoportok)

Lehet ellenben olyan eset is, amikor a létrehozott eltérés túl kicsi az adott vizsgálati darab teljes méretéhez képest. Ebben az esetben sajnos le kell mondani a vizsgálatról. A hőkezelt és a nyers alkatrész nem mutat releváns különbséget (3. ábra).

3. Ábra: Az anyagállapot nem mutat jelentős eltérést, a csoportok összecsúsznak

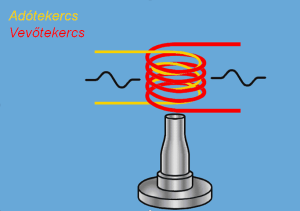

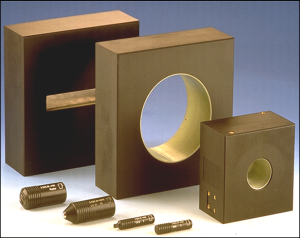

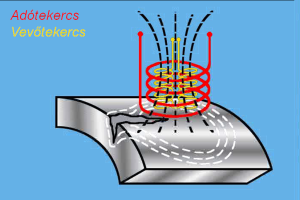

Magát a módszer alapelvét a 4. ábra mutatja. A vizsgálatot két egybeépített tekerccsel végezzük, amelyek közül az egyiket váltóárammal gerjesztjük, a másikon az indukált áram eltérését mérjük. A különféle, alkatrészhez illeszkedő tekercskialakításokat az 5. ábra mutatja.

4. Ábra: A mágneses indukciós vizsgálatok alapelve, elrendezése

5. Ábra: Különböző méretű és formájú tekercsek, amelyek igazodnak az alkatrészek méreteihez

Vizsgálati példák repedésvizsgálatra

Örvényáramos vizsgálat

A vizsgálat egy speciális ága a felületi repedésvizsgálat. A súlycsökkentési törekvések, illetve az élettartam minél hosszabbra való kitolása magával hozza a szélsőséges gyártástechnológiákat, ahol a gyártástechnológia pontos tartása mellett is előfordulhatnak repedések. Ebben az esetben a végtermék kifogástalan minőségének megtartása érdekében mindenképpen ajánlatos a repedés-ellenőrzés bevezetése.

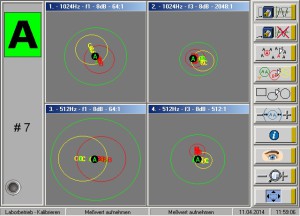

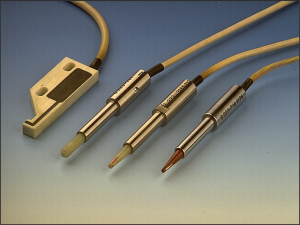

Ha egészen kis méretű (0,5–1,5 mm-es) repedést is észlelni akarunk, akkor a szondának, illetve az érzékelési távolságának kicsinek és pontosnak kell lennie. A 6. ábrán ilyen vizsgálati elrendezéseket mutatunk be. Ebben az esetben a szondák egészen kisméretűek (lásd a 7. ábrát), és illeszkednek a letapogatandó felülethez.

6. Kép: Repedésvizsgálatok alapelve, elrendezése

7. Ábra: Különböző méretű és formájú szondák – az alkatrészek méreteihez igazodnak

Összességében elmondható, hogy a szakterületen az utóbbi években rohamos fejlődés következett be. Elsősorban a digitalizálás hatása érezhető, amely egyaránt lehetővé teszi az egyszerűbb paraméteroptimalizálást, jelfeldolgozást és -kiértékelést.

A vizsgálatokat bemutató cikkünket elsősorban figyelemfelkeltőnek szánjuk, a terjedelem nem teszi lehetővé sem a fizikai alapok, sem a technológia részletekbe menő bemutatását. A bevezetés megfontolása mellett szól az a tény is, hogy több magyar vállalkozás, elsősorban autóipari beszállítók évek óta sikerrel használnak különféle örvényáramos applikációt kulcsfontosságú alkatrészeik ellenőrzésére.

Cikkünk a Gyártástrend Magazin szeptemberi számában is megjelenik!

Harnisch József

Ügyvezető igazgató - Szakterületi üzletkötő

Termékek

Roncsolásmentes Avi.

Roncsolásos Avi.

Speciális Avi.

Elérhetőségek

Irodai cím:

1214 Budapest, Puli sétány 2-4.

Telefonszám:

+36 1 420-5883

Email:

info@grimas.hu

Nyitvatartás:

Hétköznap: 7:30 - 16:00

Copyright 2023 | GRIMAS Ipari Kereskedelmi Kft. © Minden jog fenntartva.